一、方案概述

本方案通过集成伺服装盒机、转角贴标机和智能输送系统,实现从袋装积木到盒装贴标的全流程自动化,设计产能可达30-50盒/分钟,支持多规格纸盒快速切换。

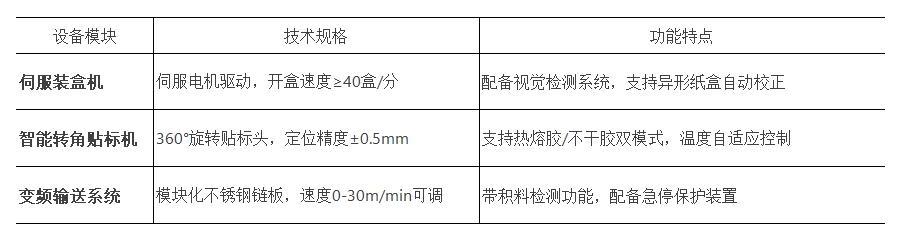

二、核心设备配置

三、工艺流程详解

1.物料衔接段

枕式包装机输出袋装积木→输送带配备光电计数器(误差<0.1%)→振动整列装置保证产品方向一致性

2. 智能装盒阶段*

纸盒仓容量500pcs,缺盒自动报警

三轴伺服开盒机构:吸盘组取盒→机械臂预折→真空辅助成型

高精度推杆机构:配备压力传感器(检测范围5-50N),防卡料设计

3. 闭环封盒系统

热熔胶喷射系统:胶温控制±2℃,胶线检测摄像头

双工位折边机构:先预折后压合,压力可调0.5-5kg/cm²

4. 动态贴标环节

四目视觉定位系统:检测速度200fps,支持离线编程

三轴联动贴标头:Z轴自适应高度补偿,±0.3mm重复精度

5. 成品输出控制

分流装置:良品/不良品自动分拣(基于重量+视觉双检测)

码垛系统:支持4×4/5×5等多种排列方式

四、智能控制系统

1. 主控单元:

西门子S7-1200 PLC + 10.1寸HMI触摸屏

设备联动响应时间≤50ms

2. 数据管理:

生产计数器(班次/品种分类统计)

OEE实时分析看板(设备综合效率分析)

3. 安全防护:

三级急停系统(机械/电气/软件)

关键部位配备安全光栅(检测距离0-3m可调)

五、技术优势

1. 柔性生产能力:

10分钟完成规格切换(盒型/标签)

自适应调节范围:盒长50-300mm,贴标高度50-200mm

2. 质量保障系统:

在线称重模块(精度±1g)

二维码追溯系统(支持UDI码打印)

3.节能设计:

待机功耗<1.5kW

气动系统配备压力自适应调节

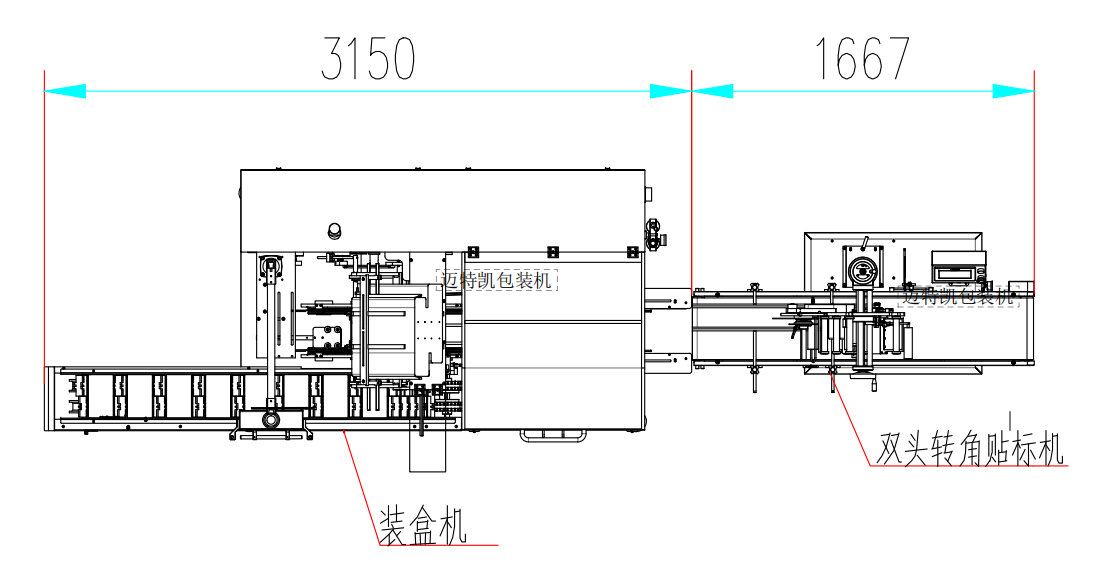

六、设备布局方案

*注:设备占地6m×3m,预留1m检修通道

七、服务支持

48小时快速响应

免费操作培训(包含3D仿真教学系统)

关键部件双备份供应(吸盘/传感器等)

该方案通过模块化设计实现三大核心功能:

1. 精准物料处理:采用伺服闭环控制确保装盒合格率≥99.8%

2. 智能过程监控:8处质量检测点实现全过程可追溯

3. 高效系统集成:设备综合效率(OEE)可达85%以上

可根据具体产品特性提供定制化升级方案(如增加激光打码模块或视觉检测工位)。

客服1

客服1