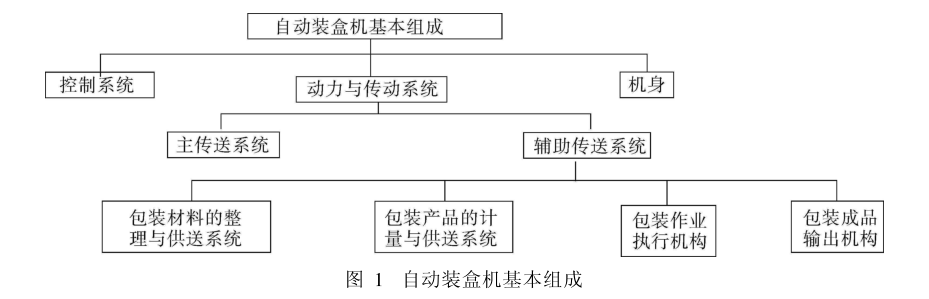

从目前市面上销售的装盒机来看,自动装盒机的组成如图1所示。其中,包装作业执行机构是用来完成对包装物品的包装生产作业过程的机构,是自动装盒机主体部分,也是结构最为复杂,动作最为繁多的一个部分。装盒机是否具有安全有效的包装作业执行机构是其能否在包装过程中发挥作用的关键。由于市面上包装盒型号种类很多,所以针对这些包装材料设计的包装作业的机构也五花八门,本文介绍的是针对一类包装盒进行研究和设计的包装作业执行机构。

1、机构总体方案设计

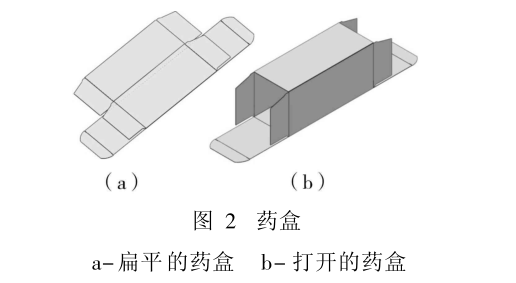

针对的包装材料如图2所示:

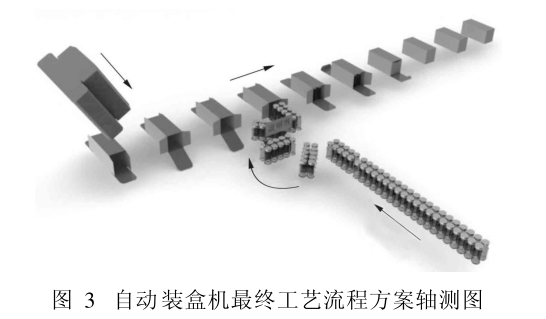

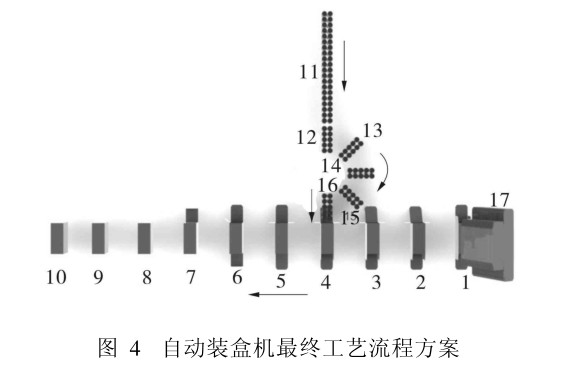

纸盒开闭执行机构、输出机构与主传送系统的联动共同完成纸盒开闭等装盒程序,根据主传送系统运动、结构参数和布局等要求,最终确定工艺流程如图3图4在最初工艺流程方案的基础上,增加了两个工位,3工位为布局需要,10工位为称重系统预留。

1~9-纸盒在水平输送道各工位的状态

10-称重系统工位

11-11~15-物料在供料道各工位的状态

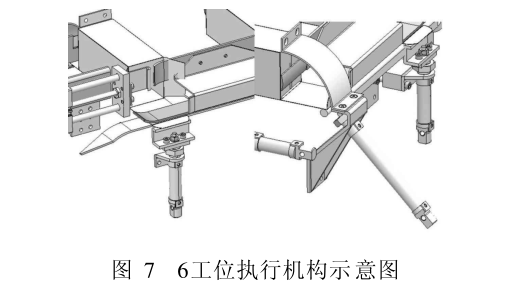

2、执行机构各工位功能及结构简图

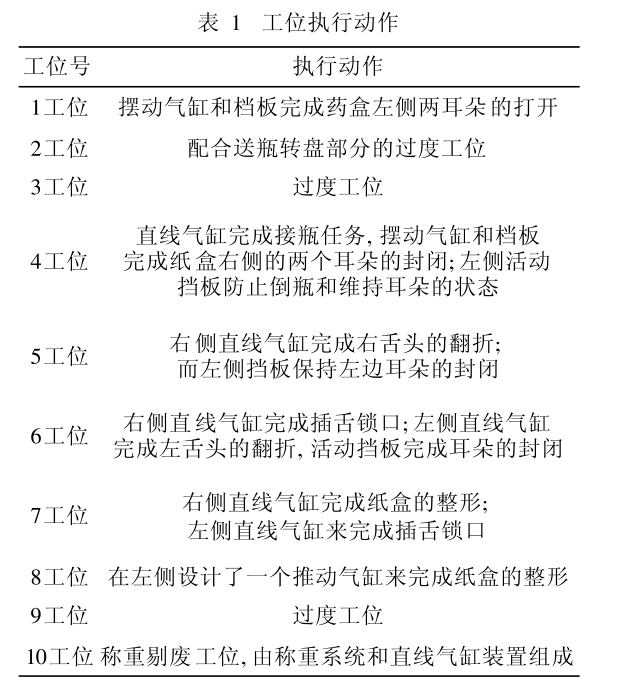

方案包含了纸盒的打开、传送链传送﹑物料与说明书进盒、纸盒打批号、药盒中大舌成形、插舌锁口、纸盒整形、称重剔废完成包装等几部分。将以上几部分分别放置在以下十个工位完成(表1),具体结构简图5在以下工位的表述中,约定纸盒传送方向的下侧为左,纸盒传送方向的上侧为右。

2 .1 1工位

首先,摆动气缸先向传送方向运动,与此同时盒子穿过,先把盒子左侧的右边耳朵打开,并进入挡板使其保持状态;盒子继续向前运动,当盒子的左侧的左边耳朵进入到合适范围时,气缸转回原来的角度,盒子继续前进左耳朵打开,并进入挡板使其保持状态。

为了完成工位的动作,需使用一个摆动气缸,设计时充分考虑各种因素:如扭转力的大小,气缸的转矩需要,气缸体积的限制等各方面要求,最终选择了Festo的摆动气缸。

2.2 2工位和3工位

这两个工位要和送料系统部分的设计相配合,设置成过度工位。传送至4工位前,纸盒只须保持左侧的耳朵成打开状态并使左侧盒盖与水平方向成30°左右的倾角,为4工位进料做准备。

2.3 4工位

此工位与送料系统部分相配合,完成进料任务,因此4工位是最为关键的一个工位。

纸盒右侧设置一个摆动气缸和一个直线气缸。直线气缸先伸出接料,返程时呈自然放气状态,被对面的送料气缸顶回,当顶到右边盒口时,气缸收回。这时一直处于纸盒左上侧静止状态的摆杆在摆动气缸的驱动下,将右侧左边耳朵盖上,盒子向前运动,档板阻碍右侧右边舌头使其封闭。

左侧设置一个直线推动气缸,当右侧的直线气缸接到物料后退到底,送料气缸退回后,它驱动挡板伸出,阻挡物料掉出并将盒子左侧的左耳朵顶平,直到纸盒运动到下个挡板补位。为了不让纸盒的大舌头向上翘起而影响了物料的进入,挡板导轨在3工位开始就一直压着纸盒盒盖。

2. 4 5工位

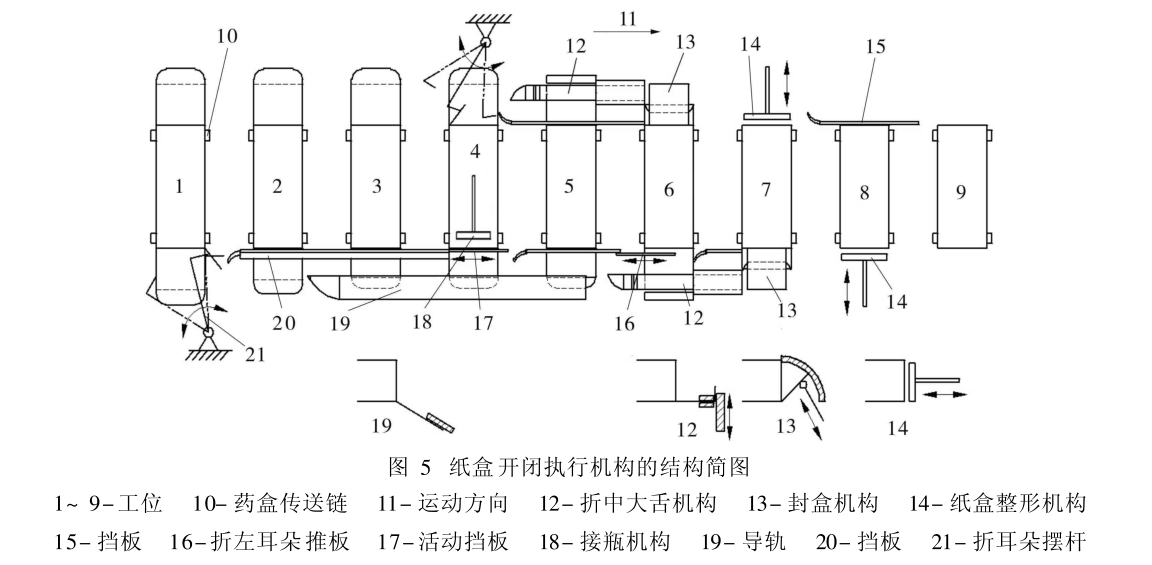

在该工位的右侧,使用了两块挡板,将运送过来的纸盒左侧的大舌头上下固定住,再以直线气缸驱动一推块来完成向上翻折的过程。为了维持那个折起的状态设置一折弯零件(图6),保持折弯状态到达下一个工位。

2.5 6工位

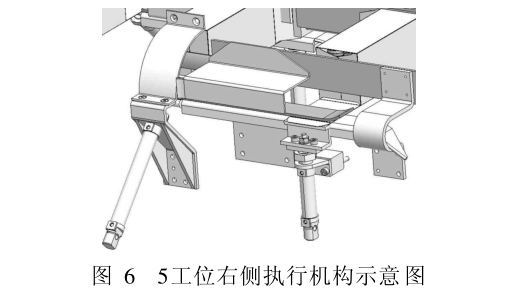

与5工位右侧一样,在左侧设置一个直线气缸(图7左侧)来完成左侧舌头的翻折,右侧设置一个直线气缸(图7右侧)来完成插舌锁口。

在6工位的左侧,由于没有了挡板的束缚,两边的耳朵有弹起的现象。在传送到下一工位过程中,挡板将右边的耳朵头封闭,而左边的耳朵头封闭由直线气缸驱动推杆来完成。与5工位右侧一样,使用了两块挡板,将运送过来的药盒左侧的盒盖上下固定住,再以直线气缸驱动一推块来完成向上翻折的过程。为了维持那个折起的状态设置一折弯零件,保持折弯状态到达下一个工位。

纸盒传送到6工位,右侧挡板防止耳朵弹起影响锁口。在推起的路径上安装弧形挡板,控制舌头推起路径而不变形,能顺利的锁口。

2.6 7工位

七工位左侧与6工位右侧一样,不作论述。7工位右侧,由于在6工位完成了插舌锁口,但是仍然可能不平整。在这个工位设置一个直线气缸来完成整形。

2.7 8工位

由于在7工位完成了插舌锁口,但是仍然可能不平整。在这个工位设置一个直线气缸来完成整形。整形后,传送到下一工位,挡板维持其平整的形态。在8工位的下侧,安装有纸盒打印批号装置。

2.8 9工位

9工位处有动力输入轴,在机架板附近无法安装机构,所以9工位不做任何动作。虽然9工位的机架板不安装执行装置,但为了10工位称重的准确性,必须让包装好的产品,传送至称重装置时静止,所以在9工位安装了一对减速定位弹簧片。由于10工位处,传动链轮不再对包装盒提供传动力。从9工位到10工位的过程中,传动力不断减少,所以这里设计减速定位弹簧片,可以很好的稳定包装盒的重心、运动速度,提高控制电路的判断能力,有效防止发生错误判断的几率,造成错误识别为次品的几率。

2.9 10工位

这个工位为称重剔废工位,在这个工位下方有一称重装置,凡是有漏瓶、瓶内漏药、盒内漏说明书、装错药等情况出现,均和正常装盒后的物料重量不符。一经发现重量不符,立即被剔除。

客服1

客服1