针对杂乱小袋装产品的自动化装盒需求(8袋/盒),以下是完整的生产线解决方案设计,整合了无序理料、精准点数、高效装盒等核心环节,并融入质量控制与智能管理功能:

一、生产线核心流程

杂乱袋装产品 → 无序整理 → 定向排列 → 高速计数 → 分组集料 → 自动装盒 → 封盒输出

二、关键设备选型与功能说明

1. 全自动理袋机

分料输送辊由多组伺服电机驱动,通过光电传感器反馈信号进行速度调节,控制精准,理袋速度快;

料仓底部配置输送皮带,便于上料,同时避免物料残留; 通过伺服控制方式实现全自动排列,多伺服系统实现物料规则有序堆叠,过程稳定可控;

适应不同袋型(袋规格:长≤120mm; 宽≤100mm),避免包装破损;

输出效率:250-300袋/分钟(可调)。

2. 平叠计数整列机

整个过程实现分散、顺序、堆叠、推料,过程无需人工干预。

多伺服系统控制,高速精准,操作方便,自动化程度高

通过伺服控制方式实现全自动排列,多伺服系统实现物料规则有序堆叠,过程稳定可控

采用光纤计数,气缸推料时两边有导板辅助推进卡槽里

速度:25组/分钟(8袋/组)

3. 全自动装盒机

全伺服控制卧式装盒机

纸盒成型:负压吸附自动开盒,支持250-400g/m²卡纸

光电眼检测:8袋同步入盒

异物检测:装盒前金属探测/X光异物检测(选配)

封盒系统:热熔胶+压合装置,可选二维码喷印模块

处理速度:60-80盒/分钟

三、智能控制系统

PLC+SCADA集成控制

设备联动:通过EtherCAT总线实现毫秒级同步

异常处理:自动报警停机(堵料/计数错误/空盒等)

数据看板:实时显示OEE、产量、故障代码

配方管理:支持50组产品参数记忆

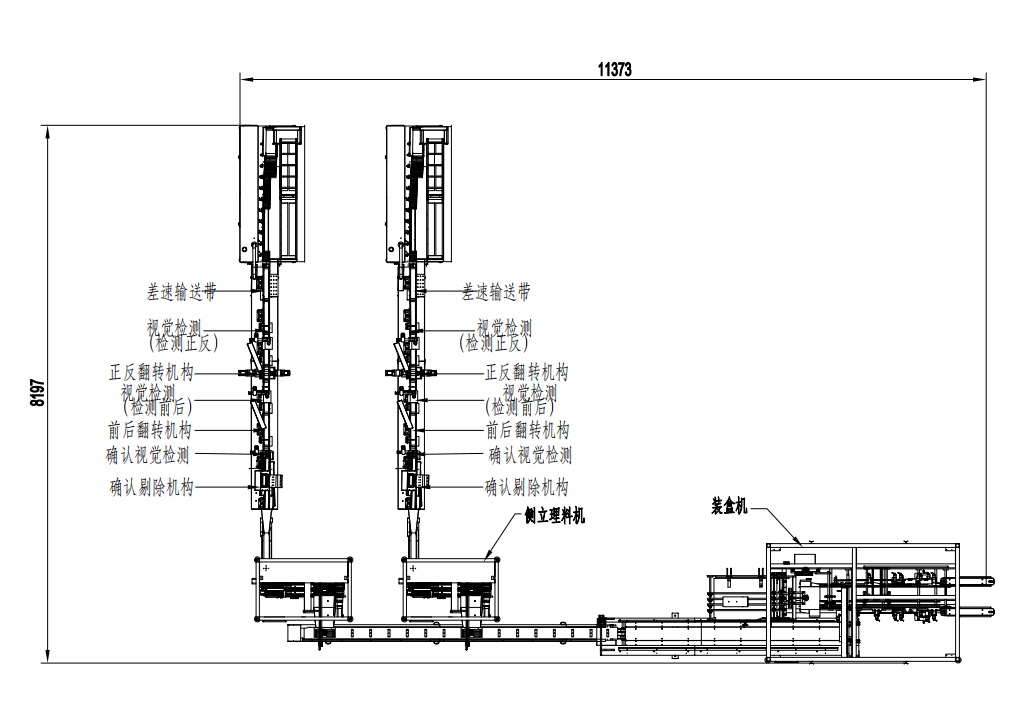

四、生产线布局优化

五、可选升级模块

1. AI质量检测系统:包装破损/印刷缺陷检测(>99.5%准确率)

2. 柔性输送系统:模块化设计,1小时切换产品规格

3. MES对接:与工厂ERP系统数据互通,生成批次追溯报告

4. 节能模块:伺服电机待机功耗降低40%,气动系统节能30%

五、实施建议

1. 试运行阶段:建议预留2周磨合期,优化机械手抓取轨迹

2. 维护策略:提供AR远程协助系统,关键部件寿命预警

3. 扩展性设计:预留接口支持未来增加装箱/码垛单元

该方案可实现从杂乱来料到成品装盒的全流程自动化,较传统产线提升效率300%以上,人工介入减少90%,特别适用于零食、日化、医药等行业的柔性包装需求。是否需要进一步细化某个技术模块的说明?

客服1

客服1